液体静压主轴回转精度的测量方法

2021.10.21液体静压主轴是精密、超精密机床的重要功能部件,回转精度是衡量液体静压主轴性能的关键因素之一,对机床的加工精度、加工效率有着直接影响。那么液体静压主轴回转精度的测试方法有哪些呢?

传统的测量方法有多种,按照使用传感器的数量可分为单点法、两点法和三点法;按照传感器与工件表面的接触状态可分为接触式测量和非接触式测量;按照选取的被测表面可分为工件表面直接测量和标准球工装测量;按照测试时转速的差异可分为静态测量(低速测量,转速影响可忽略不计)和动态测量;按照测试时主轴的负载状态可分为空载测量和带载测量等。每款机床实际情况不同,测量方法可以是多种方法的组合,回转精度要和具体测量方法联系在一起才有实际意义。

主轴回转精度的评价指标主要有两类。一类是工程领域广泛使用的跳动类指标(Runout),包括径向跳动、端面跳动、轴向窜动、和内外锥面跳动等。这些指标的测量可采用接触式测量,也可采用非接触式测量。接触式测量的所测量是主轴旋转过程中测点位移变化的峰峰值。非接触式测量的所测量是传感器探头与被测表面之间距离变化量的峰峰值。 测量跳动类指标,被测面可直接选择工件表面,也可选择固定于主轴上的标准球球面。但如果采用标准球测试跳动量,应将标准球球心调整到极其接近主轴回转轴心线的位置,否则测试结果会因为含

有较大的偏心分量而不能准确反映回转精度。由于跳动类指标的检测方法直观,测试结果重复性好,测试数值的变化与现场人员对主轴精度变化的感受较为一致,因此在工程领域被广泛应用,测试结果也为广大工程技术人员所接受。

另一类评价指标是科研和测试领域广泛使用的回转误差 (Motion Error) ,包括同步回转误差(Synchronous error motion,SEM)和非同步回转误差(Asynchronous error motion,ASEM)。同步误差在物理特征上被定义为对应于回转误差中转频为基频整数倍的频率成分,反映了回转误差中确定性运动误差的大小。

考虑到测试回转精度的便捷性和测试成本,对于不同精度等级的主轴,可适当调整测试方案:

对于主轴跳动≥0.5 μm 的普通精度等级的主轴,采用千分表对主轴低速旋转表面进行接触式测量跳动即可。如果主轴被测表面加工精度过低或者发生划痕或锈蚀,可采用置于主轴顶尖孔内的标准球或带端面磁吸的标准球工装进行测量,将所测得的峰峰值中的最小值作为主轴回转精度的衡量指标。

对于主轴跳动 0.1~0.5 μm 范围内的高精度主轴,要全面评估主轴的回转精度,可采用“最小峰峰值+同步误差+异步误差”综合测量法,但峰峰值测试结果的精度受到标准球精度限制,标准球球度通常为 0.020~0.050 µm。

对于主轴跳动≤0.1 μm 的超精密主轴,由于回转精度已经很高,只有在科学研究或特殊评估需要时,才进行进一步的同步误差和异步误差测量。这时除了采用“最小峰峰值+同步误差+异步误差”综合测量法外,还应当充分提高传感器的分辨率和测试精度,充分降低测试系统噪声的影响。由于受标准球球度的制约和系统噪声的影响,测得的峰峰值和非同步误差的数值均可能高于相应的“真实值”。要实现回转精度的精准测量和数据处理,仍然值得持续深入研究。

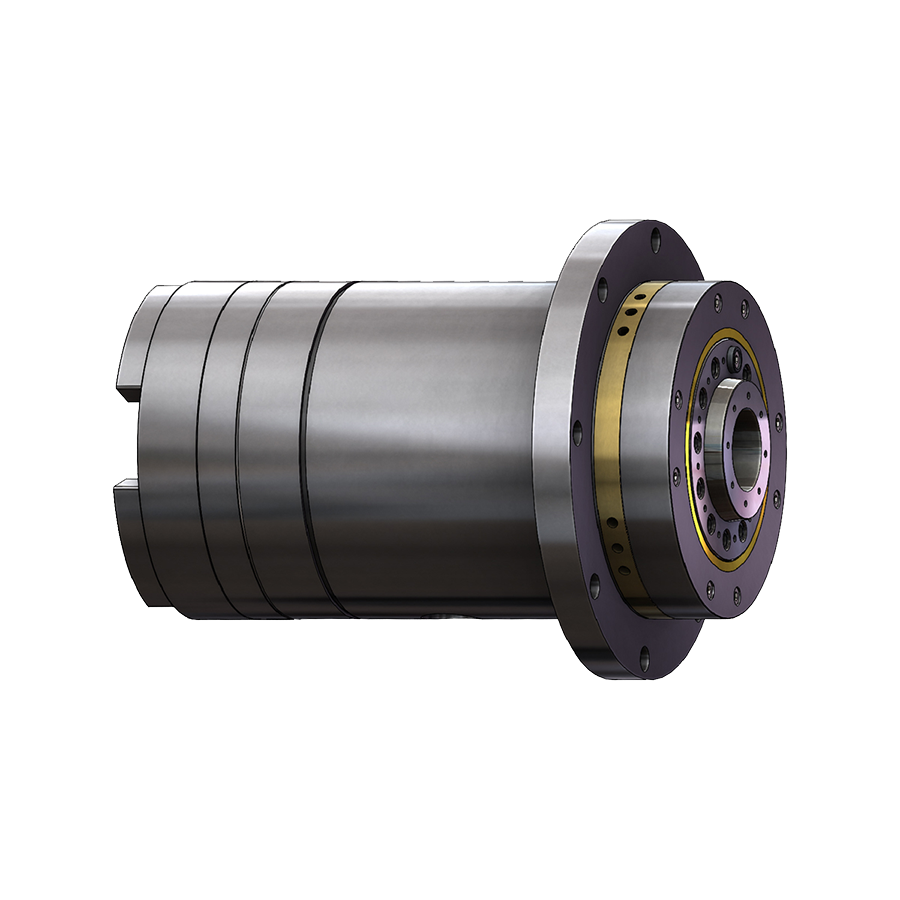

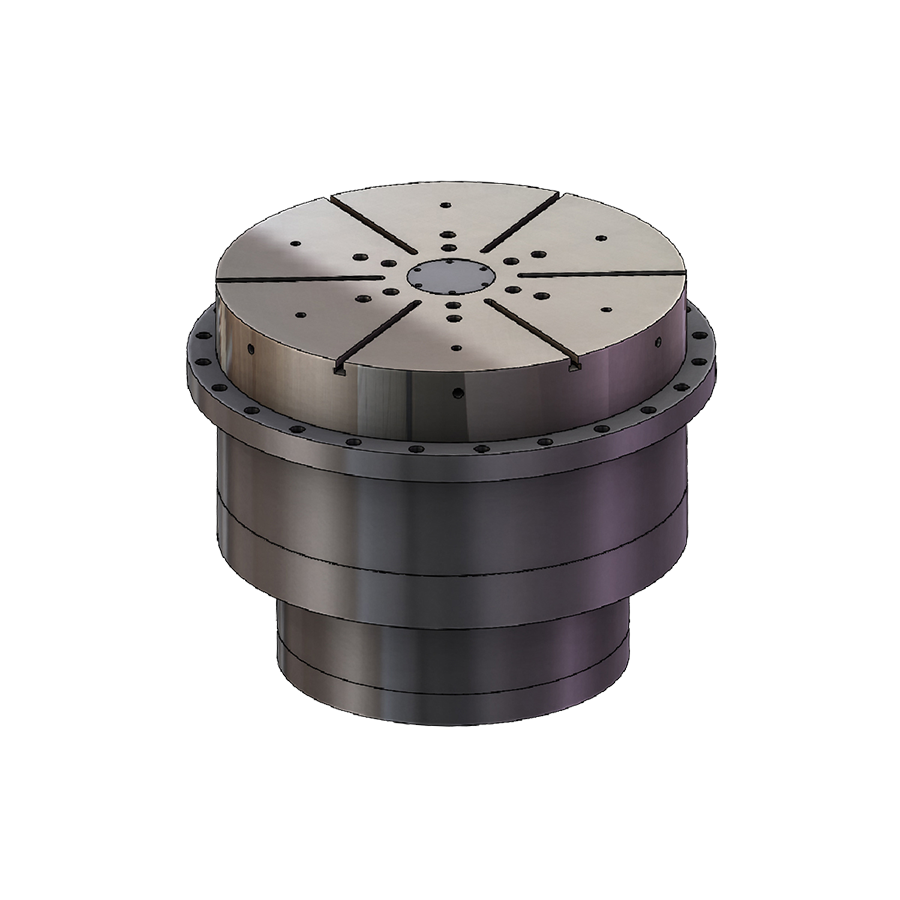

关于领臣

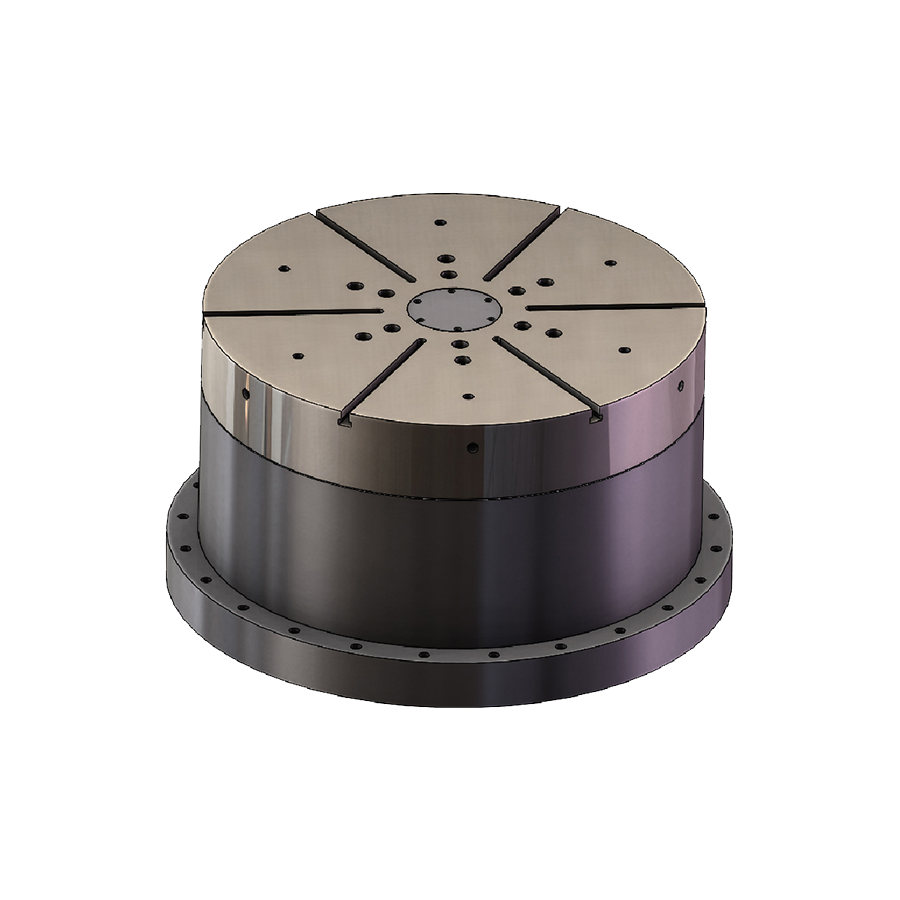

LINCH是一家集科研、制造、销售为一体,专业提供全套流体静压轴承系统的高科技公司,特色产品为流体静压主轴、动静压主轴、静压转台、静压导轨,具有回转精度高、刚度大、抗振性好、精度寿命长的特点,主要用于高效率、高转速、高精度数控加工设备。

< 上一篇

静压轴承的结构——推力静压轴承

下一篇 >

液体静压轴承的节流方式及其特点